D2 Gereedschapsstaal | 1.2379 | X155CrVMo12-1 | SKD11

Als referentie voor koudwerkmatrijzen met een hoog koolstof- en chroomgehalte ligt de kernwaarde van D2-staal in de precieze verhouding van 12% chroom en 1,5% koolstof, wat resulteert in een groot aantal harde carbiden. Het behoudt een ultrahoge hardheid van 60-62 HRC en heeft tegelijkertijd een betere slijtvastheid dan gewoon gereedschapsstaal (5-8 keer die van gewoon staal). Na een geschikte warmtebehandeling kan D2-staal zijn scheurwerende eigenschappen aanzienlijk verbeteren, wat het met name geschikt maakt voor situaties met hoge sterkte en slijtage, zoals precisiestansen en snijgereedschappen. D2-staal, ook wel bekend als "semi-roestvrij staal", vormt ook een passieve film op het oppervlak om corrosie te vertragen, waardoor het een klassieke keuze is geworden voor het vinden van een balans tussen prestaties en kosten in de industriële sector.

- Fucheng steel

- China

- 1 maand

- 2.000 ton/maand

- informatie

- video

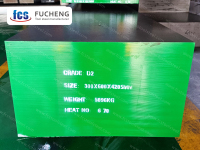

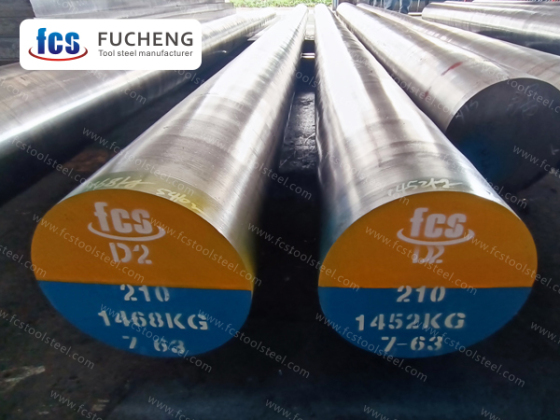

D2 GEREEDSCHAPSSTAAL

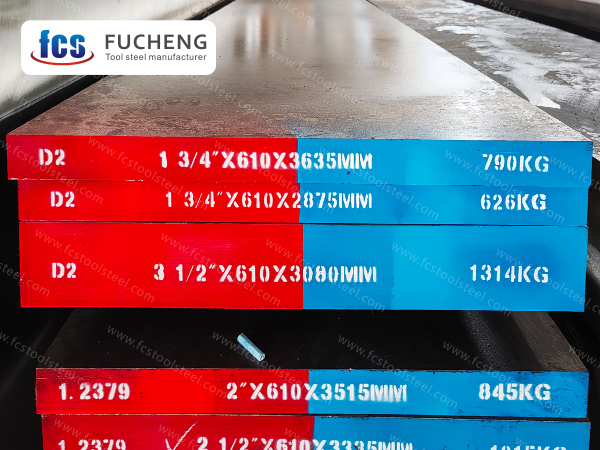

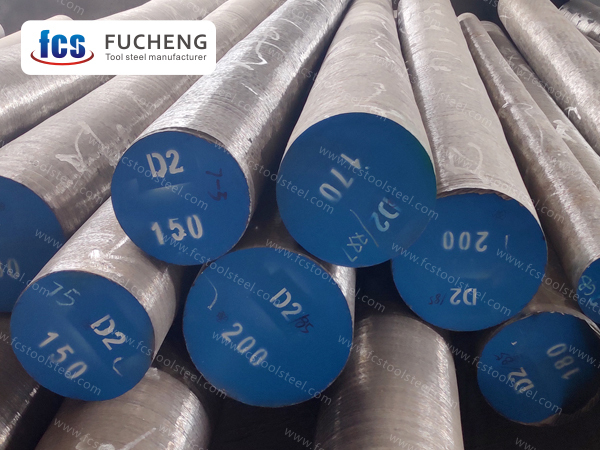

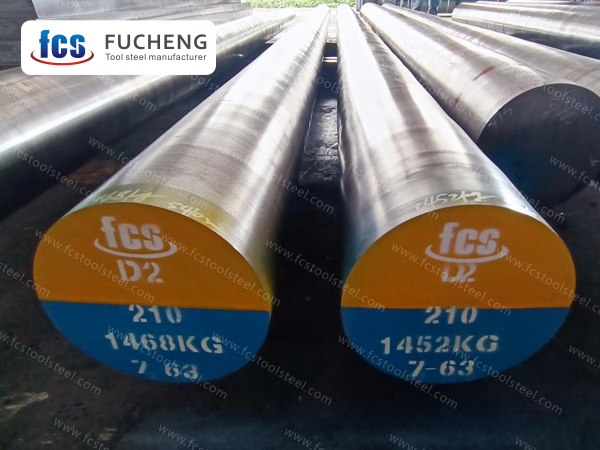

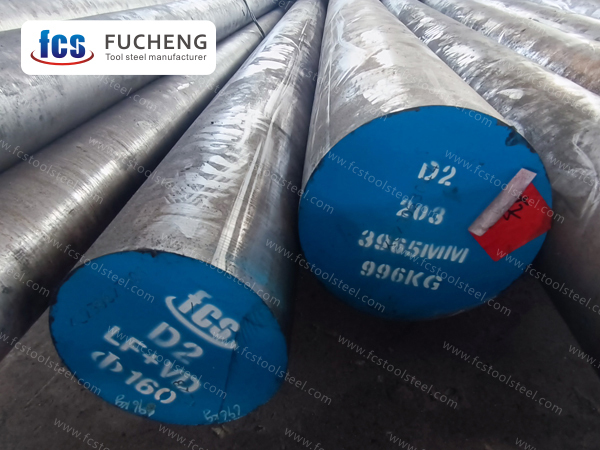

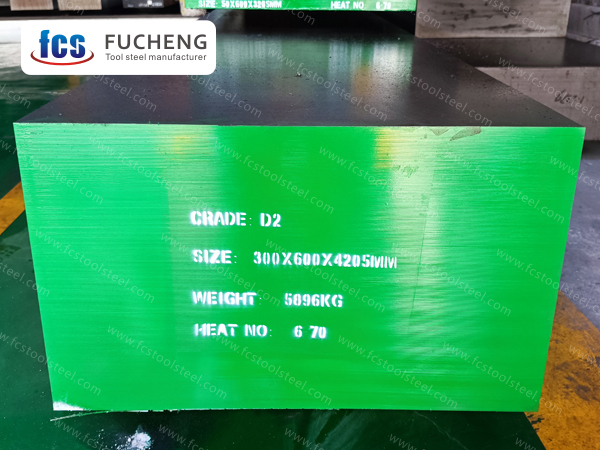

| Smelt- en productiemethode: | LF+VD+Gesmeed |

| Leveringsconditie: | Gegloeid |

| Leveringshardheid: | ≤255 HBS |

| UT-testnorm: | Sep 1921-84 Klasse 3 D/d,E/e |

D2-STAALKWALITEITVERGELIJKING EN CHEMISCHE SAMENSTELLINGVERGELIJKING

| Standaard/Staalsoort | Chemische samenstelling (%) | ||||||

| C | En | Mijn | Kreeft | Voor | In | ||

| ASTM | D2 | 1,40~1,60 | ≤0,60 | 0,10~0,60 | 11.00~13.00 | 0,70~1,20 | 0,50~1,10 |

| DIN/W-Nr. | X155CrVMo12-1/1.2379 | 1,45~1,60 | ≤0,60 | 0,20~0,60 | 11.00~13.00 | 0,70~1,00 | 0,70~1,00 |

| HIJ | SKD11 | 1,40~1,60 | ≤0,40 | ≤0,60 | 11.00~13.00 | 0,80~1,20 | 0,20~0,50 |

SOLLICITATIE

D2-gereedschapsstaal is geschikt voor gereedschapsstaal met complexe vervorming, alle soorten koudstansmatrijzen met hoge slijtvastheid en lange levensduur, koudschaarbladen en draadwalsplaten; koudextrusievormen, rekfolie, roestvrij stalen plaat en balanssnijmatrijzen van materialen met een hoge hardheid, enz.

D2 STAALKENMERKEN

Als representatief staal voor gereedschapsstaal met een hoog koolstofgehalte en een hoge chroomlegering, komen de kerneigenschappen van D2-staal voort uit de unieke chemische samenstelling. De verhouding van het koolstofgehalte (1,4%-1,6%) tot het chroomgehalte (11%-13%) in D2-staal vormt een groot aantal harde chroomcarbidedeeltjes, die de microscopische basis vormen voor de eigenschappen.

Het belangrijkste voordeel van D2-staal is de extreme slijtvastheid, met een hardheid van 58-62 HRC na warmtebehandeling. Deze eigenschap maakt D2-staal uitstekend geschikt voor koudvormmatrijzen, met name geschikt voor het weerstaan van hoge-sterkte stempelslijtage van metalen platen.

D2-staal heeft uitstekende hardingseigenschappen door luchtkoeling en kan een hoge hardheid bereiken door luchtkoeling. Het zelfhardende vermogen van D2-staal vermindert het risico op vervorming door warmtebehandeling aanzienlijk, wat cruciaal is voor de productie van nauwkeurige matrijzen. Bovendien kan de maatvastheid binnen ± 0,05 mm worden gehandhaafd.

Hoewel D2 geclassificeerd is als luchtgehard staal, behoudt het toch een matige taaiheid. Door middel van een gegradeerd afschrikproces kan de slagvastheid van D2-staal 20-30 J/cm² bereiken, wat het een materiaal maakt met een goede balans tussen slijtvaste staalsoorten.

D2-staal vertoont een corrosiebestendigheid die vergelijkbaar is met die van gewoon koolstofstaal en roestvrij staal. De passiveringsfilm die gevormd wordt door het chroomelement in D2-staal zorgt voor een basis roestwerend vermogen, maar oppervlaktebescherming is nog steeds vereist bij langdurige blootstelling aan vochtige omgevingen.

Het warmtebehandelingsproces heeft een aanzienlijke invloed op de eigenschappen van D2-staal. De aanbevolen procesroute is olieblussen bij 1020-1040 °C en ontlaten bij 180-220 °C. D2-staal kan de optimale verhouding tussen hardheid en taaiheid bereiken, met een restaustenietconversie van meer dan 95%.

Bij het bewerken van D2-staal moet aandacht worden besteed aan de keuze van het snijgereedschap. Het wordt aanbevolen om snijgereedschap van harde legeringen of CBN te gebruiken, met een snijsnelheid van 80-120 m/min en voldoende koeling om verharding van het werkstuk te voorkomen.