Vergelijkende analyse van smeed- en walsprocessen voor gietstaal

2025-07-14 15:51

Als belangrijk materiaal in de industriële productie heeft het productieproces van matrijsstaal een directe invloed op de prestaties en kwaliteit van het eindproduct. Smeden en walsen, de twee belangrijkste metaalvormprocessen, hebben hun eigen kenmerken bij de productie van matrijsstaal.

Procesprincipes en kernverschillen

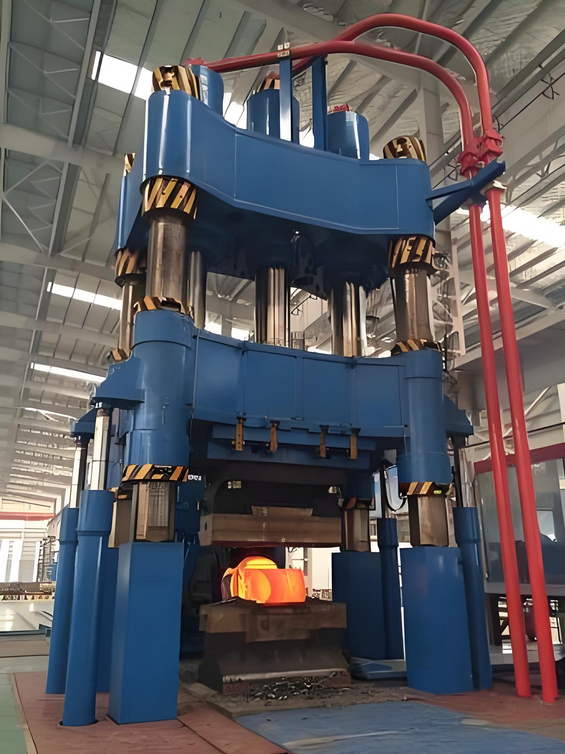

Smeden is een proces dat plastische vervorming van metalen blokken in vaste toestand veroorzaakt door druk of impact. Het omvat hoofdzakelijk drie methoden: vrij smeden, matrijssmeden en bandmatrijssmeden. Tijdens het smeedproces ondergaat het metaal driedimensionale plastische vervorming en reorganisatie van de korrelstructuur, wat effectief gietbare structurele defecten kan elimineren en de materiaalsterkte en ductiliteit kan verbeteren. Matrijssmeden, een geavanceerde vorm van smeden, omvat het plaatsen van verhitte metalen blokken in een smeedmatrijs met een vaste vorm en het vervormen ervan onder druk. Het heeft de voordelen van een nauwkeurige maatvoering, complexe vorm en een hoge productie-efficiëntie, maar de matrijskosten zijn hoog, waardoor het geschikt is voor grootschalige productie.

Walsen is een proces waarbij metalen blokken continu tweedimensionaal worden geperst in walsmachines. Dit proces wordt onderverdeeld in warmwalsen en koudwalsen. Warmwalsen wordt uitgevoerd boven de rekristallisatietemperatuur, wat het energieverbruik en de kosten aanzienlijk kan verlagen, de metaalverwerkingsprestaties kan verbeteren, grove korrels in de giettoestand kan afbreken en gietfouten kan verminderen of elimineren. Het walsproces heeft een hoge efficiëntie en is geschikt voor grootschalige massaproductie, maar er kunnen problemen optreden zoals een ongelijkmatige weefselverdeling en een grove korrelgrootte.

Microstructuur en mechanische eigenschappen

Het verbeterende effect van het smeedproces op de microstructuur van malstaal is aanzienlijk beter dan dat van walsen. Tijdens het smeedproces wordt de korrelgrootte van het ruwe metaal verfijnd en geordend, zonder verborgen defecten zoals poriën of insluitsels, waardoor een volledig gestroomlijnde vezelstructuur ontstaat. Experimentele gegevens tonen aan dat de korrelverfijning van gesmeed staal 1,5 keer die van gewalst staal kan bereiken en dat de lassnelheid bij interne defecten hoger is. Vooral bij gebruik van het drievoudige smeedproces kan het de segregatie van de hardmetaalstructuur van de stalen staaf, de oorspronkelijke defecten in het gelaste materiaal, effectief verbreken en de hittebestendigheid en vermoeiingsweerstand van het materiaal aanzienlijk verbeteren.

Door de beperking van de vervormingsmodus kan gewalst staal delaminatie vertonen, waardoor niet-metalen insluitsels tot dunne platen worden samengeperst en de materiaaleigenschappen worden beïnvloed. Gesmede onderdelen hebben een betere isotropie, terwijl gewalste onderdelen aanzienlijke richtingsverschillen hebben, wat met name van cruciaal belang is bij de toepassing van mallen die complexe spanningen kunnen weerstaan. Qua mechanische eigenschappen is gesmeed matrijsstaal doorgaans superieur aan gewalst staal wat betreft taaiheid, vermoeiingslevensduur en andere aspecten, en is het met name geschikt voor de productie van matrijzen die hoge stootbelastingen kunnen weerstaan.

Typische defecten en kwaliteitscontrole

Veelvoorkomende defecten in het smeedproces zijn onder meer een grote korrelgrootte, een ongelijkmatige korrelgrootte, koudharding, scheuren, enz. Een grote korrelgrootte wordt meestal veroorzaakt door een hoge initiële smeedtemperatuur en een onvoldoende vervormingsgraad, wat de plasticiteit en taaiheid van smeedstukken vermindert. Een ongelijkmatige korrelgrootte kan de duurzaamheid en vermoeiingsprestaties van smeedstukken aanzienlijk verminderen. Koudharding verhoogt de sterkte en hardheid van smeedstukken, maar vermindert de plasticiteit en taaiheid en kan in ernstige gevallen smeedscheuren veroorzaken.

Kwaliteitsproblemen tijdens het walsproces manifesteren zich voornamelijk als een ongelijkmatige verdeling van de microstructuur, een grove korrelgrootte, een ondermaatse materiaalsamenstelling en het gemakkelijk optreden van defecten zoals scheuren, zandgaten en putcorrosie. Na verwerking kunnen vervorming, scheuren of een korte levensduur van de matrijs optreden. Vooral bij dikkere gewalste platen is het moeilijker om de kwaliteitsstabiliteit te garanderen en kan de kwaliteit niet worden gegarandeerd boven een dikte van 200 mm.