NAK80 kunststof malstaal | P21 | 10Ni3MnCuAl malstaal

NAK80-staal is een voorgehard kunststofvormstaal met een hoge hardheid (HRC37-43), uitstekende spiegelpolijsteigenschappen en goede prestaties bij vonkbewerking. Het is geschikt voor zeer nauwkeurige spuitgietmatrijzen, matrijzen voor optische producten en andere toepassingen. De voorgeharde eigenschappen van NAK80-staal verminderen het risico op vervorming door warmtebehandeling en bieden tegelijkertijd een goede lasbaarheid en corrosiebestendigheid.

- fucheng steel

- China

- 1 maand

- 2000 ton/maand

- informatie

- video

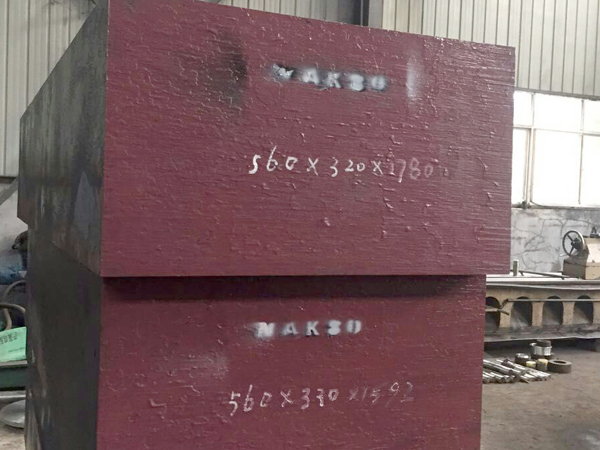

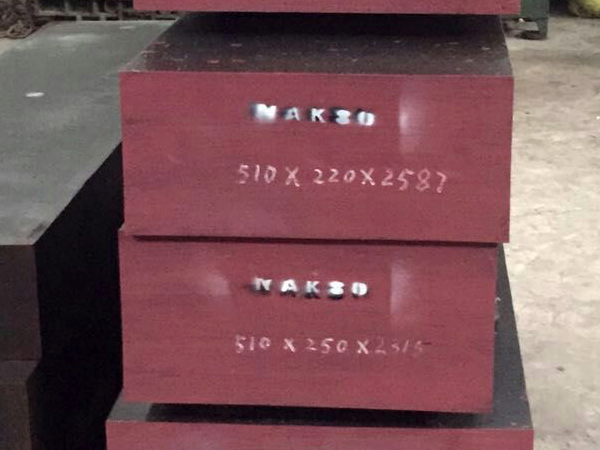

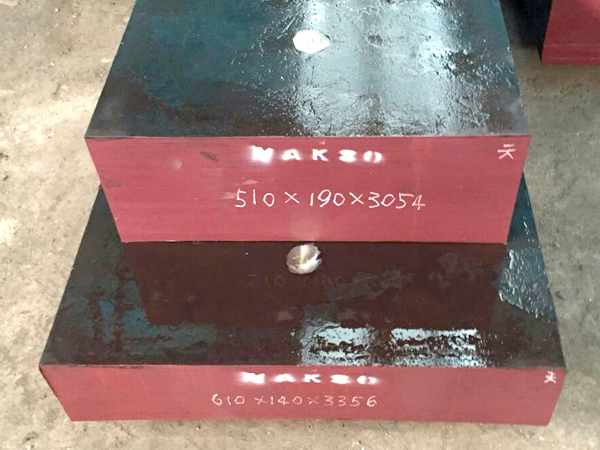

NAK80 PLASTIC MALLEN STAAL

| Merk | FCS |

| Smelt- en productiemethode: | LF+VD+Gesmeed |

| Leveringsconditie: | Gegloeid |

| Leveringshardheid: | ≤43 HRC |

| UT-teststandaard: | Sep 1921-84 Klasse 3 D/d,E/e |

NAK80 STAALKWALITEIT VERGELIJKING EN CHEMISCHE SAMENSTELLING VERGELIJKING

| Standaard/Staalsoort | Chemische samenstelling (%) | ||||||||

| C | En | Mijn | Cr | Voor | IN | Al | Met | ||

| HIJ | NAK80 | 0,15 | 0,30 | 0,15 | 0,30 | 0,30 | 0,30 | 1.10 | 1,00 |

SOLLICITATIE

NAK80 kunststof gereedschapsstaal is geschikt voor hoogrendementsstansmatrijzen, stansmatrijzen en reliëfmatrijzen, alle soorten scharen, ingelegde messen, houtbewerkingsmessen, draadrolmatrijzen en slijtvaste glijders, koudstuikmessen, thermohardende harsvormmatrijzen, dieptrekvormmatrijzen en koudextrusiematrijzen.

Kenmerken van NAK80 kunststof gietstaal:

1. Hoge hardheid en slijtvastheid

De fabriekshardheid van NAK80-kunststofmallenstaal bedraagt ongeveer HRC 37-43 en het kan direct worden gebruikt zonder warmtebehandeling.

Geschikt voor de vervaardiging van zeer nauwkeurige slijtvaste mallen.

2. Uitstekende polijstprestaties

NAK80-kunststofmallenstaal heeft een uniforme en delicate structuur en kan na polijsten een spiegeleffect bereiken, waardoor het geschikt is voor mallen met hoge oppervlaktevereisten.

3. Goede verwerkingsprestaties

De voorgeharde toestand van NAK80-kunststofmallenstaal is nog steeds eenvoudig te snijden, waardoor de verwerkingsmoeilijkheden en -kosten worden verlaagd.

4. Corrosiebestendigheid

NAK80 kunststof gietstaal heeft een bepaalde corrosiebestendigheid en is geschikt voor vochtige of corrosieve omgevingen.

5. Dimensionale stabiliteit

NAK80 kunststof gietstaal vertoont minimale vervorming na warmtebehandeling en is geschikt voor uiterst precieze gietvormproductie.

6. Soldeerbaarheid

NAK80 kunststof gietstaal heeft goede laseigenschappen en is eenvoudig te onderhouden en aan te passen.

7. Materiaalstabiliteit

NAK80-staal, als voorgeharde staalsoort, bereikt af fabriek een hardheid van HRC 37-43. De microstructuur wordt behandeld met een speciale veroudering om Ni3Al-neerslagen te vormen, waardoor de hardheidsfluctuatie voor en na de verwerking ≤ 2 HRC bedraagt. Deze eigenschap voorkomt het risico op afschrikvervorming in traditioneel vormstaal en is bijzonder geschikt voor de snelle productie van precisiematrijzen.

8. Oppervlakteafwerkingsvermogen

NAK80-staal maakt gebruik van het ESR-elektroslak-omsmeltproces om het gehalte aan niet-metalen insluitsels <0,001% te houden, in combinatie met een ultrafijne korrelstructuur (ASTM-klasse 12), wat een spiegelgladde polijsting (Ra ≤ 0,012 μm) mogelijk maakt. Uit daadwerkelijke tests blijkt dat de polijstefficiëntie 40% hoger is dan die van S136-staal en voldoet aan de eisen voor transparante onderdelen van optische kwaliteit.

9. Chemische compatibiliteit

Het unieke koper-nikkellegeringssysteem (Cu 1,0%/Ni 3,0%) van NAK80-staal zorgt voor een uitstekende corrosiebestendigheid. Bij het vormen van halogeenhoudende vlamvertragers (zoals PVC) bedraagt de corrosiesnelheid slechts 1/5 van die van P20-staal. Tegelijkertijd is het bestand tegen erosie door zuurgas, waardoor de onderhoudscyclus van de matrijs wordt verlengd.

10. Aanpasbaarheid aan thermische verwerking

Tijdens de ontladingsbewerking van NAK80-staal ontstaat er slechts een witte laag van ≤ 15 μm op het oppervlak en is napolijsten niet nodig. De lasreparatieprestaties zijn uitstekend en na veroudering bij 500 °C × 5 uur bereikt het hardheidsherstel van de warmtebeïnvloede zone 97%, wat de reparatiekosten van complexe matrijzen aanzienlijk verlaagt.