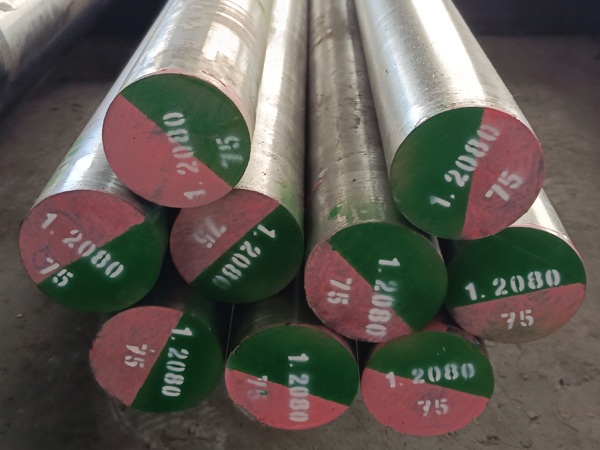

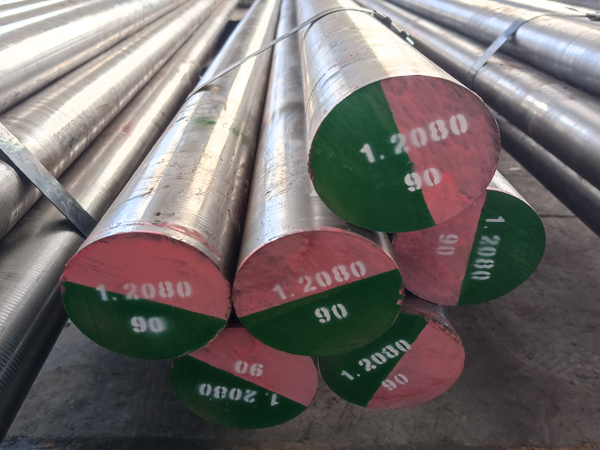

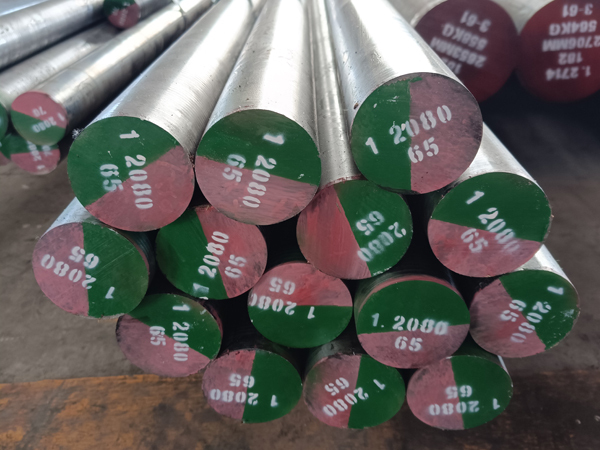

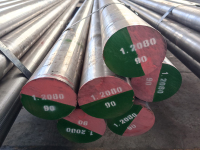

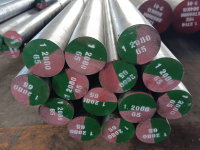

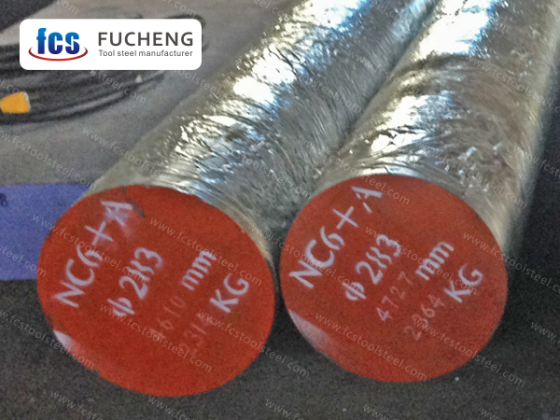

1.2080 Gereedschapsstaal

1.2080 staal heeft een hoge slijtvastheid en een lange levensduur, en is geschikt voor diverse koudstansmatrijzen, koudschaarbladen, draadopnameplaten en andere complexe en mogelijk vervormde gereedschapsmatrijzen.

- fucheng steel

- China

- 1 maand

- 2000 ton/maand

- informatie

- video

1.2080 GEREEDSCHAPSTAAL / x210 cr12 staal

| Smelt- en vervaardigingsmethode: | LF+VD+Gesmeed |

| Leveringsconditie: | Gegloeid |

| Leveringshardheid: | ≤255 HBS |

| UT-teststandaard: | September 1921-84 Klasse 3 D/d,E/e |

1.2080 VERGELIJKING STAALKWALITEIT EN VERGELIJKING VAN CHEMISCHE SAMENSTELLING

| Standaard/staalkwaliteit | Chemische samenstelling(%) | ||||

| C | En | Mn | Cr | ||

| DIN/W-nr. | X153CrMo12/1.2080 | 1,9~2,20 | 0,10~0,40 | 0,15~0,45 | 11,0 ~ 12,0 |

| ASTM | D3 | 2,0 ~ 2,35 | 0,10~0,60 | 0,20~0,60 | 11,0 ~ 13,5 |

| HIJ | SKD1 | 1,9~2,20 | 0,10~0,60 | 0,20~0,60 | 11,0 ~ 13,0 |

SOLLICITATIE

1.2080 staal heeft een hoge slijtvastheid en een lange levensduur, en is geschikt voor diverse koudstansmatrijzen, koudschaarbladen, draadopnameplaten en andere complexe en mogelijk vervormde gereedschapsmatrijzen.

Warmtebehandelingsproces van 1.2080 koudbewerkt matrijsstaal

Koudbewerkt matrijsstaal wordt voornamelijk gebruikt voor processen zoals ponsen, strekken, buigen, koude extrusie, koude kop, draadwalsen en buigen van metalen of niet-metalen materialen. Daarom is het vereist dat de mal een hoge sterkte, hoge slijtvastheid en voldoende taaiheid heeft om de levensduur ervan te garanderen. 1.2080 staal wordt veel gebruikt als universele koudwerkende mal in massaproductie, en er zijn meestal twee warmtebehandelingsmethoden: primaire hardingsmethode (laag afschrikken + laag herstel) en secundaire hardingsmethode (hoog afschrikken + hoog herstel).

De uitdovingstemperatuur van de eenmalige hardingsmethode is 1020 ~ 1040 graden en de ontlaattemperatuur kan worden geselecteerd op basis van de vereisten van de mal. Over het algemeen worden koudstempelvormen die een hoge hardheid en slijtvastheid vereisen, getemperd bij een lage temperatuur van 160 ~ 180 graden, en de hardheid na het temperen kan HRC60 of hoger bereiken. Voor stempelvormen die een hoge hardheid en een bepaalde mate van taaiheid vereisen, kan tempereren op 250-270 graden worden gebruikt, en de hardheid na temperen kan HRC58-60 bereiken. Voor mallen die bestand zijn tegen een hoge slagvastheid, kan tempereren op hoge temperatuur bij 520 graden worden gebruikt, en de hardheid na temperen is HRC55-57.

De blustemperatuur van de secundaire hardheidsmethode is 1080-1120 graden. Door de aanwezigheid van een grote hoeveelheid restausteniet in het afgeschrikte staal is de hardheid relatief laag (HRC42-45). Door meerdere (3-5 keer) ontlaten bij hoge temperaturen wordt het resterende austeniet omgezet in martensiet, wat resulteert in secundaire verharding. De hardheid kan worden verhoogd tot HRC59-64, vooral geschikt voor matrijsdelen die een rode hardheid vereisen. Het nadeel is de slechte slagvastheid, die de levensduur van meerdere ponsen beïnvloedt, dus het is niet geschikt voor koudwerkende mallen.

Vanwege het gebruik van tempereren bij lage temperatuur bij de eenmalige hardingsmethode, hoewel de hardheid HRC60 of hoger kan bereiken, is de tempertemperatuur relatief laag en is de spanningsverlichting na het blussen niet voldoende. Bovendien is het bij de daaropvolgende verwerking gemakkelijk om de oppervlaktehardheid van het werkstuk te verminderen als gevolg van slijpwarmte, wat de levensduur ervan beïnvloedt.

Er wordt dus gebruik gemaakt van de methode van afschrikken op gemiddelde temperatuur + tempereren op hoge temperatuur, wat neerkomt op afschrikken op ongeveer 1050 graden Celsius, en de hardheid na afschrikken ligt op HRC63. Gebruik vervolgens tempereren op hoge temperatuur bij temperaturen variërend van 500 tot 520. Vanwege het feit dat de hardheid na secundair harden en temperen HRC60 of hoger kan bereiken, is de afschriktemperatuur bij dit proces lager dan die van de secundaire hardingsmethode. Na warmtebehandeling is de malsterkte hoger en heeft deze ook een zekere mate van taaiheid. Bovendien is het, vanwege de voldoende spanningsverlichting na ontlaten bij hoge temperaturen, niet gemakkelijk om te barsten tijdens daaropvolgende draadsnijdende ontladingsbewerkingen, is uitgloeien niet gemakkelijk tijdens het slijpen en kan het oppervlak worden gecoat met titanium, dat in de productie is aangebracht op een bepaalde mate.